Эффективный пенообразователь для флотации

Флотация – один из важнейших методов обогащения полезных ископаемых. Ключевую роль в этом процессе играет пенообразователь для флотации. От его правильного выбора и применения зависит эффективность разделения минералов и, следовательно, прибыльность всего предприятия. В этой статье, опираясь на мой более чем десятилетний опыт работы в области оптимизации флотационных процессов, я расскажу всё, что вам нужно знать о пенообразователях для флотации.

Что такое пенообразователь и его роль в флотации

Пенообразователь для флотации – это реагент, используемый для создания стабильной пены, которая захватывает частицы целевых минералов и выносит их на поверхность. Без стабильной пены процесс флотации невозможен. Качество пены (ее стабильность, устойчивость и размер пузырьков) напрямую влияет на эффективность разделения минералов.

Основные функции пенообразователя:

- Образование пены: Создание устойчивой пены в пульпе.

- Стабилизация пены: Предотвращение разрушения пены, необходимой для эффективного улавливания минералов.

- Влияние на размер пузырьков: Оптимальный размер пузырьков обеспечивает эффективное всплытие минералов.

Типы пенообразователей для флотации

Существует множество типов пенообразователей для флотации, различающихся по химическому составу, свойствам и области применения. Вот наиболее распространенные:

1. Спиртовые пенообразователи

Это одни из самых распространенных и доступных пенообразователей. Они хорошо зарекомендовали себя при флотации многих типов руд. Основные представители: метиловый изоамиловый спирт (МИАС) и терпинеол.

- Преимущества: Доступность, относительно низкая стоимость, универсальность.

- Недостатки: Могут требовать больших дозировок, ограниченная стабильность пены в сложных условиях.

2. Гликолевые пенообразователи

Эти пенообразователи обеспечивают более стабильную пену, особенно при флотации сульфидных руд. Примеры: полипропиленгликоль (ППГ) и полиэтиленгликоль (ПЭГ).

- Преимущества: Высокая стабильность пены, эффективность при флотации сложных руд.

- Недостатки: Более высокая стоимость по сравнению со спиртовыми пенообразователями.

3. Синтетические пенообразователи

Современные разработки, предлагающие улучшенные характеристики, такие как селективность и меньший расход. Эти пенообразователи часто обладают специфическими свойствами, адаптированными к конкретным типам руд. Они могут быть силиконовыми, эфирными или сложными органическими соединениями.

- Преимущества: Высокая селективность, низкий расход, стабильная пена в сложных условиях.

- Недостатки: Более высокая стоимость, необходимость подбора под конкретный тип руды.

Выбор пенообразователя: ключевые факторы

Правильный выбор пенообразователя для флотации – это ключевой фактор успеха. При выборе необходимо учитывать следующие параметры:

- Тип руды: Состав руды определяет оптимальный пенообразователь. Например, для сульфидных руд предпочтительны гликолевые или синтетические пенообразователи.

- Технологический процесс: Параметры флотационной машины, температура пульпы, рН влияют на выбор.

- Качество пены: Стабильность, размер пузырьков и количество пены влияют на эффективность улавливания минералов.

- Стоимость: Необходимо учитывать стоимость реагента и его расход.

Практические советы по применению пенообразователей

Эффективное применение пенообразователя для флотации требует соблюдения определенных правил:

1. Определение оптимальной дозировки

Рекомендуемая дозировка пенообразователя обычно составляет от 5 до 50 г/т руды, но может варьироваться в зависимости от типа руды и используемого реагента. Важно проводить лабораторные испытания для определения оптимальной дозировки.

2. Контроль параметров процесса

Регулярно контролируйте рН, температуру пульпы и другие параметры процесса. Эти параметры могут влиять на эффективность работы пенообразователя.

3. Оптимизация процесса

Настройка флотационного оборудования и параметров процесса, таких как расход воздуха и время флотации, может существенно улучшить эффективность разделения.

4. Использование вспомогательных реагентов

В некоторых случаях для улучшения процесса флотации могут потребоваться другие реагенты, например, депрессоры или активаторы.

Примеры реальных кейсов и практический опыт

На протяжении моей карьеры я работал с различными типами руд и пенообразователей для флотации. Вот несколько примеров, демонстрирующих эффективность правильного выбора и применения:

Кейс 1: Флотация медной руды

На одном из горно-обогатительных предприятий был оптимизирован процесс флотации медной руды путем замены спиртового пенообразователя на синтетический. В результате производительность флотационной машины увеличилась на 15%, а извлечение меди выросло на 3%.

Кейс 2: Флотация полиметаллических руд

Применение гликолевого пенообразователя в процессе флотации полиметаллических руд позволило улучшить селективность разделения минералов и снизить потери полезных компонентов.

Современные тенденции и разработки

В настоящее время наблюдается тенденция к разработке более эффективных и экологически безопасных пенообразователей для флотации. Это включает:

- Использование нанотехнологий для улучшения свойств реагентов.

- Разработка биоразлагаемых пенообразователей.

- Индивидуальный подбор реагентов под конкретные типы руд.

Где купить эффективный пенообразователь для флотации?

При выборе поставщика пенообразователей для флотации важно учитывать:

- Качество продукции: Сертификация и соответствие стандартам.

- Репутация поставщика: Отзывы клиентов и опыт работы на рынке.

- Техническая поддержка: Наличие специалистов для консультаций и помощи в подборе реагентов.

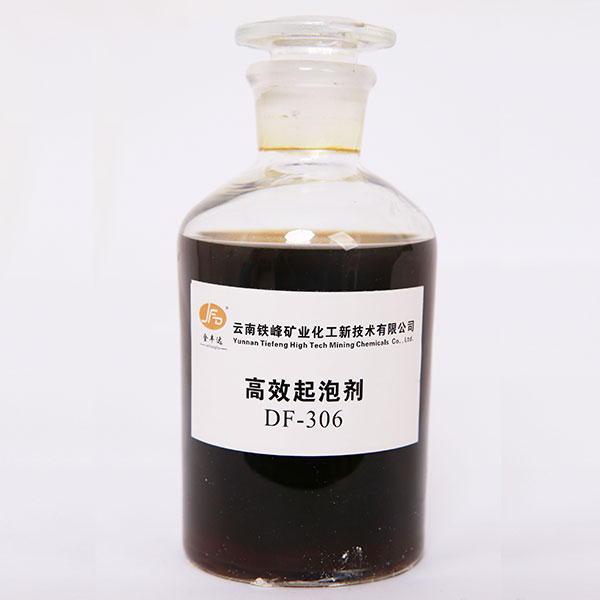

Рекомендуем обратиться к поставщикам, которые имеют широкий ассортимент продукции, включая современные и экологически безопасные пенообразователи. Одним из надежных партнеров в этой области является ООО Юньнань Тефэн Горная Химическая Новая Технология. Компания предлагает широкий выбор высококачественных реагентов, включая пенообразователи для флотации, для различных типов руд и флотационных процессов. Они также предоставляют техническую поддержку и консультации, что поможет вам оптимизировать ваш процесс и добиться наилучших результатов.

Заключение

Выбор и правильное применение пенообразователя для флотации – это ключевой фактор успеха в процессе обогащения полезных ископаемых. Надеюсь, что эта статья предоставила вам исчерпывающую информацию о пенообразователях, их типах, применении и выборе. Помните, что правильный выбор реагента, оптимизация процесса и постоянный контроль – залог эффективной работы вашего предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

DF-MC-D Высокоэффективный активатор золота

DF-MC-D Высокоэффективный активатор золота -

DF-332 коллектор медного шлака

DF-332 коллектор медного шлака -

Карбоксиметилцеллюлоза

Карбоксиметилцеллюлоза -

Силикат натрия (Жидкое стекло)

Силикат натрия (Жидкое стекло) -

Этилксантат натрия

Этилксантат натрия -

Октил ксантат

Октил ксантат -

DF-0909 высокоэффективный медный коллектор

DF-0909 высокоэффективный медный коллектор -

DF-0908 высокоэффективный медный коллектор

DF-0908 высокоэффективный медный коллектор -

Гексаметафосфат натрия

Гексаметафосфат натрия -

Бутилксантат натрия

Бутилксантат натрия -

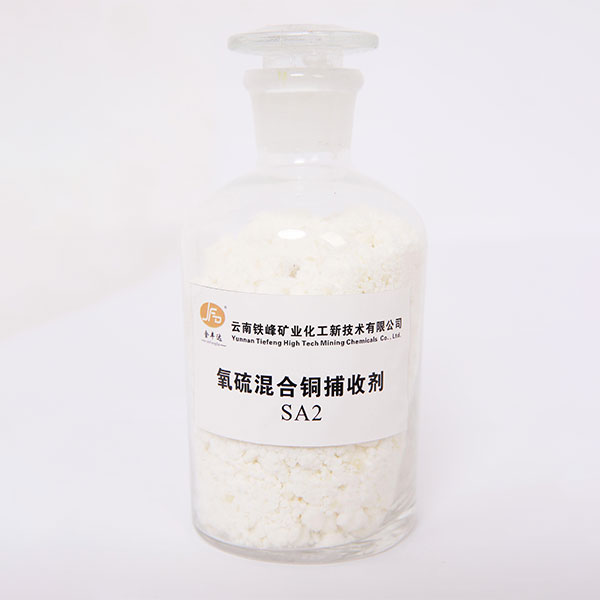

SA2 Кислородно-сернистый смешанный медный коллектор

SA2 Кислородно-сернистый смешанный медный коллектор -

Dinna черные химикаты

Dinna черные химикаты

Связанный поиск

Связанный поиск- Поставщики сульфата калия Сульфит натрия

- карбонат железа гидроксид натрия

- Производители веществ для пенообразователей

- пенообразователь общего назначения

- Топ покупателей OEM Химические вспениватели

- Ведущие китайские покупатели бутилксантата калия

- Поставщики вспенивающих агентов для флотации

- Поставщики бутилксантата

- флотореагент бтф

- Жидкий силикат натрия